1 前言

砖瓦的生产过去一直是靠手工操作,自然干燥,受自然环境温度、湿度、风力的影响较大,很多厂冬季都不能生产。随着技术的进步,机械自动码坯取代了人工码坯,人工干燥取代了自然干燥,隧道窑取代了土窑和轮窑,砖瓦生产受自然环境影响越来越小,实现了一年四季全天候生产,大大提高了生产效率。但砖瓦生产依然是季节性很强的行业,季节的变化还深深地影响着产量和质量,特别是在寒冷的冬季更是如此,北方冬季气温低,常常在零下十几度,有的在零下二、三十度,很多煤矸石页岩烧结砖生产厂一到冬季就出现产量低、质量次等问题,主要还是低温和冷风对原料破碎、坯体成型干燥和窑炉焙烧产生了不利影响,需要砖瓦生产企业特别注意。

2 原料工段容易出现的问题及应对措施

很多砖瓦厂因条件所限都没有原料棚,原料在夏秋雨季都被淋透,吸足水的原料很难再干,含水率超标,到冬季严寒季节就会形成冻料,冻料从外表看似乎没有多少含水,而实际含水率很高。冻料进入破碎机后,因机械运动产生温度使冻料逐渐融化,会出现粘破碎机堂和糊筛网现象,严重影响破碎质量。再加上有的砖瓦厂使用洗煤厂排出的煤矸石,这些煤矸石含有大量水分,冬季随排随冻,也很难晒干,随原料一起破碎时,加重了粘糊筛子现象,往往造成破碎量锐减,从而制约成型产量。另一方面,在原料陈化过程中,水会通过毛细管和蒸汽压的作用,使水分更加均匀。但水的动态粘度和动力粘度会随温度的降低而增大,见表1。

表1 不同温度下水的动态粘度和动力粘度

|

温度/℃

|

动态粘度

|

运动粘度

|

温度/℃

|

动态粘度

|

运动粘度

|

|

0

|

1.787

|

1.787

|

50

|

0.547

|

0.553

|

|

5

|

1.519

|

1.519

|

60

|

0.467

|

0.475

|

|

10

|

1.307

|

1.307

|

70

|

0..404

|

0.413

|

|

20

|

1.002

|

1.004

|

80

|

0.355

|

0.365

|

|

30

|

0.798

|

0.801

|

90

|

0.315

|

0.3626

|

|

40

|

0.653

|

0.658

|

100

|

0.282

|

0.294

|

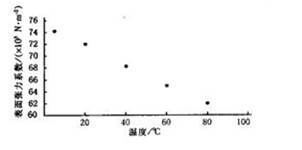

随着温度的降低,水的粘度增大了,其表面张力也增大了,这就降低了水的流动性和侵润性,从而降低了陈化的效果。按照工艺要求,原料陈化一般要达到3d~7d,温度不低于10℃,以利于煤矸石页岩颗粒充分水化侵润和进行离子交换,使一些硅酸盐矿物在水的作用下分解成胶结物质,从而提高原料塑性。如果冬季原料库温度低,水的粘度就会加大,表面张力加大,水在原料中侵润和均化能力就会降低,原料陈化效果就不好。特别是陈化库的温度在0℃以下时,陈化原料结冰,水的侵润和均化就会停止,也就失去了陈化的作用,达不到水分均化和增塑的目的,给后序成型带来困难。水的表面张力和温度的关系见图1。

图1 水的表面张力和温度的关系

为克服上述问题,可采取如下应对措施:

建好原料防雨大棚,页岩、煤矸石分别存放,储存足够的原料,含水率高的原料要晒干后储存,确保原料含水率在5%以下。

可用窑炉余热锅炉热水进行第一道原料搅拌,然后用塑料布把原料盖严,防止水分和热量流失。

先粉碎处理的原料先用,后粉碎的原料后用,适当增加陈化时间。

使用专用防冻液,该种产品主要含量是冰点较低的化学原料,利用原料中的早强、低冰点、减水组分,使砖瓦水坯的早期强度得到大幅提高,从而起到防冻的效果。

为确保陈化温度,在陈化库加装取暖器等热源,使陈化温度在10℃以上。

通过以上措施,可加强陈化效果,增加原料塑性,从而减少成型缺陷。

3 成型工段容易出现的问题及应对措施

成型是砖瓦厂的关键工序,从设备的油路、气路、电路到坯体的产量、质量等受温度影响的环节很多。寒冬季节生产需要保持成型车间内的温度在10℃以上,否则就会出现机械运行不畅、产量低下和坯体质量问题等。

3.1 气路、油路、电路

自动化的成型、编组和码坯设备气动元件很多,主机、搅拌机有气动离合器、切条机有切条气缸、码坯机有夹坯气缸、编组台有升降气缸,它们需要空压机源源不断地供气。寒冷季节常遇到的问题是冷凝水对气路、气动元件的影响,特别是车间夜间温度出现低于零度时,冷凝水结冰,气动元件动作就很困难了。温度对液压系统的影响也较大,最主要是温度对油品粘度的影响。液压系统具有输出速度和转矩均可无级调节、动作快速性好、易实现过载保护和自润滑作用、系统结构简单、布局灵活、便于实现自动控制等一系列优点,因此,在成型、编组、码坯过程中得到了广泛的应用,其缺点是系统效率较其他传动效率为低。在液压油的物理特性中,对液压装置性能影响最大的是粘度,温度降低则粘度增高,粘度增高则液压油构成分子之间的内摩擦力也大。这对液压元件的密封性及润滑性固然有利,但会造成因内摩擦引起的发热和因流动阻力而引起的压力损失和功率损失,造成设备运行效率低下,影响产量。有一些设备,如空压机、油循环真空泵、减速机等,在低温环境下因冷却液、润滑油粘度增大或凝固,会造成气动困难等。常用的46号抗磨液压油温度与粘度的关系见表2。

表2 46号抗磨液压油温度与粘度的关系

|

温度/℃

|

运动粘度(cst)

|

温度/℃

|

运动粘度(cst)

|

|

0

|

350

|

50

|

20

|

|

10

|

150

|

60

|

14

|

|

20

|

80

|

70

|

10

|

|

30

|

45

|

80

|

8

|

|

40

|

30

|

90

|

6.6

|

受低温影响的还有光电控制设备。自动化的成型设备很多动作都是由光电管控制的,如切条、推坯、翻坯及行走定位等,光电管的灵敏度直接影响设备运行。现在的成型设备多为高真空、大动力、硬塑挤出,挤出泥条的温度较高,与冬季车间环境温差较大,造成水分大量蒸发形成雾气,严重影响通光效果,使光电管不能正常动作。

解决上述问题最好的办法是保持车间温度在10℃以上,并采取以下措施:①在气路中管道安装应顺气流方向向下倾斜,倾斜度为1/100--3/100,便于排出冷凝水;②在管道适当位置安装自动排水器,这样可以避免由于人为疏忽造成冷凝水排放不及时,影响设备正常运行;③车间温度过低时最好给气动元件局部加温;④使用适合温度的耐低温的油脂;⑤在水雾影响光电管的地方加装小型吹风机吹散水雾。

3.2 坯体质量

车间环境温度低,造成进入真空练泥机挤出的泥料温度低,在挤出过程中,由于泥料和泥缸、螺旋刀以及泥料与泥料之间的相互摩擦、剪切、重合作用造成泥料温度上升,泥缸内泥料会出现较大的温差,泥料在挤出过程中温度的变化会引起速度和压力的变化,导致泥料的不均匀性,泥料温差的存在还会导致其收缩差异,增加内应力,以致最后会影响成品的质量,容易出现坯体挤出困难、扒角、烂心、裂纹等成型缺陷。

为克服上述问题,可采取如下应对措施:①二次搅拌和成型加入热水或蒸汽,提高和均化原料温度;②优化原料颗粒级配、塑性等指标,并确保含水率均匀一致,当泥料的含水率发生1%~5%的微小变化时,泥料的屈服点荷载值将发生两倍的变化,会造成泥流分层和坯体内部收缩差异,形成内应力,导致坯体裂纹;③合理调整芯架各部位阻力,扒角时减少四角阻力或加大中心阻力,烂心时减少中心阻力或加大四角阻力,使之达到平衡;④尽量提高真空度,真空抽取的程度越高,越有利于防止分层,但实际生产中不可能达到完全的真空,仅是部分真空的存在,造成了挤出流动上的差异,在特定的真空度范围内极易形成分层,如真空度在极限真空的50%~85%之间时,非常容易形成分层,故真空度应该保持在极限真空85%以上,海拔高的地区气压低,更要注意成型真空度;⑤车间门要加装防风门斗或棉门帘,严防外界冷风直接吹砖坯。

4 干燥工段容易出现的问题及应对措施

坯体的干燥是在干燥介质中进行的。此时坯体表面水分蒸发,并扩散到周围的干燥介质中去,坯体内部的水分则由于与表面水分具有一定的湿度差而移动到表面,表面的水分又被流动着的干燥介质带走,使干燥过程继续进行。所以说干燥的过程是一个传热过程,也是一个传递水分的过程。干燥环境的温度、湿度对干燥质量影响巨大。相对湿度是反映空气吸收水分能力的重要参数,可以用干湿温度计来测量。此值越小,表示该空气距饱和状态越远,吸收水分的能力越大。当相对湿度为零时,则此空气为干空气,当相对湿度为100%时,则此空气已被水蒸气所饱和,不能再吸收水分。空气的饱和绝对湿度和空气温度的关系见表3。

表3 各温度下空气的饱和绝对湿度

|

温度/℃

|

饱和绝对湿度/kg/m3

|

温度/℃

|

饱和绝对湿度/kg/m3

|

|

-15

|

0.00133

|

45

|

0.06542

|

|

-10

|

0.0024

|

50

|

0.08294

|

|

-5

|

0.00324

|

55

|

0.104228

|

|

0

|

0.00484

|

60

|

0.13009

|

|

5

|

0.00680

|

65

|

0.16105

|

|

10

|

0.00939

|

70

|

0.19795

|

|

15

|

0.01282

|

75

|

0.24165

|

|

20

|

0.01729

|

80

|

0.19299

|

|

25

|

0.02303

|

85

|

0.35323

|

|

30

|

0.03036

|

90

|

0.42807

|

|

35

|

0.03050

|

95

|

0.50411

|

|

40

|

0.05113

|

100

|

0.58817

|

由表3可见,温度越低,空气的饱和绝对湿度越小,干燥室内在保持空气湿含量不变的情况下,使空气冷却,由于温度降低,体积缩小,绝对湿度增加,而空气的饱和绝对湿度相应地降低,因而使空气的相对湿度增大,当空气冷却到某一温度时,相对湿度增大到100%,达到了饱和状态,此时空气的温度即称为露点温度。如稍再冷却,水蒸气即从空气中以水的形式冷凝,出现所谓冷凝水,造成坯体上附着冷凝水,轻微时使坯体开裂,严重时坯体软化倒塌。

现在生产煤矸石页岩烧结砖基本都采用硬塑真空挤出成型,刚挤出的砖坯温度较高,这时坯体马上进入干燥室,坯体和干燥室进坯端的温度接近,又有相对湿度较高的空气控制干燥速度(进车端的排气相对湿度一般在90%~95%),对保证干燥质量非常有利。但几乎所有厂家都是成型车间两班生产,焙烧车间三班生产,从均匀顶车速度稳定工艺的角度考虑,成型车间都要存放湿坯。如果车间的温度太低,会造成湿坯温度低,刚进干燥室的坯体很容易使流经坯体的湿空气冷却到露点温度,造成砖坯结露。此外,在冬季调整产品品种、增加坯体含水率和进车速度、降低送热温度送风量等,都会破坏原有干燥制度,极易出现坯体凝露现象及其他干燥缺陷,要特别注意防范。

为克服上述问题,可采取如下应对措施:①密封湿坯存储线,加装供热源,保证坯体存储温度;②稳定成型品种、坯体含水率、进车速度、送热送风量及排潮温度湿度等工艺参数;③选用干燥敏感系数低的原料。干燥敏感系数可用下式确定:

K=(W初---W临)/W临

式中K--干燥敏感性系数;

W初--试样初始绝对含水率,%;

W临--试样临界绝对含水率,%;

测定临界含水率,在临界含水率之后可以采取加速干燥的措施而坯体不会产生裂纹。临界含水率可以用线收缩法来测定。

K=(G1---G2)/(G2---G0)

式中G0--干燥后试样的质量,g;

G1--成型时试件的质量,g;

G2--干燥收缩停止时试件的质量,g;

K--干燥敏感性系数。

增大坯体孔洞率,孔洞方向平行于干燥车运动方向码放,利于通风干燥。

5. 冬季焙烧生产中容易出现的问题及应对措施

寒冷季节焙烧过程易受坯体含水率高、环境气温低及风向的影响。一般情况下,夏季砖坯入窑残余水分可达3%以下,到了冬季,很多砖厂就会到达5%甚至8%以上,常常出现裂纹、爆坯、塌车等质量问题,破坏焙烧制度。干燥越需要热量焙烧窑越没有热量,造成焙烧与干燥恶性循环。另一方面,随着气温的降低,热量的消耗和损失越来越大,原有的热量平衡被打破,总感觉热量不足,时常出现生砖和欠火砖。

隧道窑的热量收入有:①掺入砖坯内燃料燃烧热;②投入窑内外燃料燃烧热;③外燃料的显热;④用于燃料燃烧的空气热量;⑤砖坯带入的热量;⑥窑车带入的热量。

隧道窑的热量支出有:①蒸发砖坯残余水分到排烟温度所需热量;②烧成时原料化学反应所需要的热量;③出窑砖、窑车及炉灰带走的热量;④排烟废气带走的热量;⑤抽取余热带走的热量;⑥机械不完全燃烧热损失;⑦化学不完全燃烧热损失;⑧余热锅炉所吸收的热量;⑨窑体、车底等其他热损失。

以上数据可通过燃料掺配量、外投量、所需空气量、砖坯质量、窑车质量和燃料发热量、各种材质的比热及入窑时温度等计算。

按照能量守恒定律,隧道窑的热量收入等于热量支出。冬季气温低,干燥砖坯需要更多的热量,也就需要多抽取余热;入窑坯体残余水分高,入窑坯体温度低,需要蒸发残佘水分与升温体的热量也要增加,特别是窑体保温不好或出现跑风漏气现象,在寒冷季节的热损失会更大。操作不当,如预热带车上负压过大,就会从砂封、窑体、窑车不严处吸进大量冷风,这些冷风入窑后带来的害处是:①由于冷风体积密度大,热风体积密度小,造成砌体分层,加大上下温差,致使窑车底部坯体预热不足;②吸入的冷风被加热,消耗大量热能;③增大排烟风机的负荷,影响抽力的调整,零压点位置难以控制。如烧成带与冷却带正压过大,会使火焰或热气下窜,车下温度升高,致使窑车金属部分变形、开裂,窑车轴承润滑油结焦,窑车运转不灵活,增加推车机负荷,甚至导致窑体损坏事故,同时也会多消耗热量。

为克服上述问题,可采取如下应对措施:

调整工艺指标,适当增加内燃掺配,增加窑炉热量收入。

焙烧时适当延长预热带,利于坯体进一步干燥,避免坯体残余水分高,升温急造成开裂或爆坯。

确保窑墙、窑顶的保温效果达到GB50528《烧结砖瓦厂节能设计规范》要求,窑墙和窑顶内外温差在120℃---450℃时,复合墙体传热系数不大0.40W/(m?·K),窑墙和窑顶内外温差大于450℃时,复合墙体传热系数不大于0.28W/(m?·K),同时做好窑车之间,砂封槽、窑体的密封。

控制好零压点,微正压或微负压焙烧。预热带负压、冷却带正压也要适度。时常检查窑底风机,保证其正常运转,缩小窑车上下压差,确保窑体不吸入冷风和不外泄热风。

空气过剩系数要适中。如果空气过剩系数过大,多余的空气不但未起到助燃作用,而且还带走大量热量,增加热能消耗。实践证明,在已完全燃烧的前提下经过烧成带的过剩空气系数增加1,热效率约下降6%。