发布日期:2013-08-30 浏览次数:147

钢铁工业固体废物主要是炉渣,其中炼铁炉渣约占钢产量的25%~30%,炼钢炉渣约占钢产量的11%~15%。目前钢渣的利用还很不充分,仅约10%,多数仍然处于简单堆存和任意排放状态。我国已成为世界第一产钢大国,年粗钢产量逾7亿吨,其钢渣产生量之大不言而喻。能否合理利用这些钢渣将关系到我国钢铁工业的健康发展。

利用途径取决于钢渣的性质

钢渣综合利用的途径主要取决于炉渣的性质,而钢渣的物理化学性质与其化学成分及结构有很大的关系。钢渣中主要化学成分有CaO、SiO2、Al2O3、FeO、Fe2O3、MgO、f-CaO、MnO、P2O5等,有的钢渣中还含有V2O5和TiO2等。炼钢过程一般有多个处理工序,不同工序钢渣的化学成分相差很大。

研究人员主要针对氧化性炉渣进行了研究,结果发现5个特点:一是氧化性钢渣含有大量密度大的化合物,因此钢渣密度较高,一般在3.1103kg/m3~3.6103kg/m3,还原性炉渣的密度要小些;二是钢渣抗压强度为169MPa~306MPa,冲击强度为15次,莫氏硬度为5~7,钢渣强度较高,质地坚硬,难以破碎;三是由于钢渣铁质多、硬度大,较难磨碎;四是高碱性钢渣具有水硬胶凝性;五是含f-CaO、f-MgO的常温钢渣是不稳定的,只有f-CaO、f-MgO消解完或含量很少时,才会稳定。因此,自然冷却的渣块堆放一段时间后,发生膨胀风化,变成粉状。

现状:内部循环与外部利用

钢渣的合理利用和有效回收是现代钢铁工业技术进步的重要标志之一。有资料显示,美国、德国、日本等国家的钢渣利用率都在95%以上,其中厂内循环在20%以上。我国钢渣综合利用率仅为10%左右,与工业发达国家存在明显的差距。

钢渣在钢铁企业内部循环再利用。一是从钢渣中分选、回收废钢和钢粒,这已经成为钢铁企业最基本的利用措施。二是钢渣用作烧结矿熔剂,可回收钢渣中Fe、Ca、Mn等有用元素,减少石灰石等熔剂的消耗,降低烧结矿的生产成本。该措施目前只在部分企业应用,且主要目的是利用其中的铁。三是钢渣用作高炉炼铁熔剂,对改善高炉运行状况有一定的益处。四是钢渣作为炼钢造渣材料。在有害元素含量较低时,钢渣可以返回再利用。

钢渣在建筑领域获得应用。一是用作建筑材料,二是用于铺筑道路和回填。这两个应用方向主要对炉渣的稳定性有较高要求,是目前钢渣选铁后的主要出路。三是生产水泥。钢渣水泥具有良好的耐磨性、耐腐蚀性、耐抗融性,以及水化热低、收缩率小等一系列特性。

钢渣用作农业生产。钢渣中含有较高的硅、钙及各种微量元素,有些还含有磷,可根据不同元素的含量作不同的应用,提供农作物所需要的营养元素。我国目前用钢渣生产的磷肥品种有钢渣磷肥和钙镁磷肥。目前该技术的应用十分有限。

此外,钢渣对水中的重金属元素等的吸附具有选择性,可被用作被污染水域的水质净化剂,也有利用钢渣进行尾气脱硫等报道,还可以用钢渣生产喷磨料。

钢渣利用现实中的“拦路虎”

炉渣的排放及收集缺乏有效控制。随着炼钢工艺不断优化,铁水预处理和炉外精炼技术的普遍应用,冶炼过程的炉渣产出点增多,炉渣功能不同,组成和性质也各不相同。有必要从系统利用的角度出发,进行炼钢炉渣的综合利用研究。目前多数企业未建立不同炉渣的分类收集制度,对部分炉渣加工处理的企业甚至对钢渣和高炉渣界定不清。不同类型钢渣混杂、组成波动成为进一步提高钢渣综合利用水平面临的一个主要问题。

需要更高层面的综合利用规划。对钢渣的的综合利用应从3个环节入手:一是减少炉渣的产出,二是钢渣的循环利用,三是对外排钢渣的利用。其中前两个环节属于过程控制,第三个环节为末端控制。而钢渣利用目前仍处于末端治理为主,前两个环节关注不够。这是一项系统工程,需要多方参与,协同行动。

综合利用的地域、环境存在不平衡性。建材方面的利用是钢渣综合利用的主要出路。由于建材总体价格较低,应用直接受到运距的限制,因此,在经济发达、城市群集中的地区,钢渣的综合利用率明显高于其他地区。而钢铁企业正在逐步迁出这些地区,为钢渣综合利用提出了新课题。

应用技术层面存在两个问题。

一是钢渣作建材的难点:钢渣利用的主要难点在于炉渣的碱度过高,渣中含有大量的自由氧化钙和氧化镁,使钢渣体积不稳定。在近年来我国转炉炼钢企业普遍采用溅渣护炉等技术后,转炉炉渣中自由氧化镁进一步升高,精炼渣的碱度更高,炉渣的自由氧化钙也更高,直接做建筑材料的难度较大。

二是钢渣用作冶炼熔剂的局限性:钢渣在钢铁企业内部回用是一种理想的方法,但由于烧结和炼铁过程均无法脱磷,钢渣用作烧结熔剂和高炉炼铁熔剂,必然使铁水的磷含量不断提高,给下一步的炼钢增加负担,要求炼钢工序消耗更多的石灰以满足脱磷,会产生更多的渣量,因此从工艺全盘考虑不一定是合理的。另外,钢渣的铁含量仅为10%~15%,钢渣的配入必然降低高炉入炉料品位。在高炉焦炭价格居高不下的今天,钢渣作为烧结和高炉熔剂的做法须慎重。

方向:减少产出和内部循环

从钢渣减排考虑,减少钢渣产出和在内部循环使用是最积极的方向。

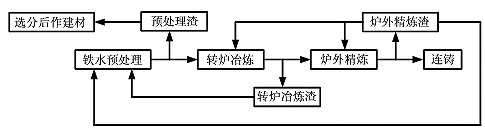

钢渣梯级利用。脱磷和脱硫是炼钢的两大任务,而现在炼钢各阶段炉渣均未达到脱磷和脱硫的最大限度。越是后步工序的炉渣,其杂质含量(S、P)越低,回用潜力越大。因而,通过对炉渣成分和性能的调整,逐级返回应用,即梯级回用,使之得到充分利用是很有潜力也完全可能的,由此可以构建出转炉(或电炉)冶炼工艺的炉渣梯级利用示意图(图1)。

图1转炉冶炼工艺炉渣梯级利用示意图

通过梯级利用,一方面使原本当作废物排出的钢渣作为造渣材料返回利用,可减少造渣材料消耗,降低生产成本,提高经济效益;另一方面,钢渣的梯级利用可提高造渣材料的使用效率,减少钢渣的最终排出量。

部分钢渣内部循环利用成果及须注意的问题。转炉渣具备高碱度、高氧化性的优势,因而,转炉渣足以替代石灰系脱磷剂中的一部分石灰和氧化剂。转炉渣属于预熔料,在铁水温度条件下熔化速度快,有利于脱磷。对铁水预脱硅同样如此。

转炉渣熔点较高,不适合直接用于铁水预处理,须经过调整,所以转炉渣目前多以冷态形式用于铁水预处理脱硅脱磷,其物理热及热态炉渣的反应性未得到有效发挥。

LF精炼后的钢渣仍然具有一定的硫容量,有再利用的价值,可以考虑将LF钢渣用于以下领域:经调整成分和熔化温度后,可用于铁水预处理脱硫;可用于转炉冶炼,替代部分石灰,减少造渣材料的消耗;可循环利用于LF精炼,同时回收钢包浇余。

少渣冶炼与钢渣循环利用———转炉渣热态返回利用工艺。炉渣热态返回是理想的钢渣利用方式,可以利用转炉渣中的显热,降低热量损失。由于铁水预处理比转炉中脱硅脱磷更为有效,因此总体上渣量大幅度降低。

科学评价、控制钢渣的返回利用

由于冶炼渣在循环利用中必然会有有害元素的积累,所以应建立对炉渣性能的评价指标体系。对不同工序的炉渣返回利用,须依照其反应特点,制定相应的评价指标体系。

钢渣返回利用还应注意其他问题:

LF钢渣热态返回用于精炼的温度控制。对于LF钢渣和浇余本身的量比较少,蓄积的热量有限,倒包会使热量损失加剧,导致热态钢渣和浇余可能产生结包及水口堵死。所以采用这种方法,必须保证钢包有足够的温度,尽快促使钢包周转,减少钢渣和浇余在空包中的存储时间。浇注完毕后把热态钢渣和浇余倒入下一炉钢水精炼是比较好的选择。

返回利用中的炉渣调制。当某工序产出的炉渣用于其他工序时,由于温度、性能要求等差异,须对返回炉渣进行调制。该工作一般可安排在应用工序进行,但也可在待用炉渣的产出工序进行调制。

与其他技术的有效配合。炉渣返回或循环利用必然会对使用中的部分技术产生影响。如何实现协调配合,以达到整体效益的最佳化亟待进行认真比较与研究。

编后

对企业而言,在承担相应的环保和社会责任的前提下,追求效益的最大化是其主要目标。钢渣的综合利用本身是符合环保要求的,因此核心问题是技术与经济上的可行性问题。

预期未来钢渣的减排与综合利用将在以下方面得到进一步的发展:一是实现分类收集与区别化应用;二是建立系统性的钢渣减排、内部循环综合利用整体优化方案;三是开发具有热态调制及控制冷却,兼顾余热利用的技术;四是继续开发钢渣高效利用技术,拓宽钢渣利用途径。

网站首页 | 诚聘英才 | 版权隐私 | 使用协议 | 联系方式 | 关于我们 | 黄冈窑炉工业协会 | 网站地图 | 友情链接 | 网站留言 | 广告服务 | 广告报价

增值电信业务经营许可证:鄂B2-20120042 | 鄂ICP备12000774号-4

传真:0713-8115617-8188 | QQ群:91422912  | 客服邮箱:Chinakiln@126.com

| 客服邮箱:Chinakiln@126.com

主办单位:黄冈市窑炉工业协会 | 网站运营:窑炉工业协会 |